产品分类

新闻资讯

联系我们

手机:18853979857

地址:山东省临沂市兰山区

【技术篇】聚羧酸减水剂应用中常见问题及解决思路

作者:发布时间:2022-11-18 9:06:54

混凝土生产、运输、施工过程都会遇到适应性问题。它会影响聚羧酸外加剂的应用效果和推广应用,适应性问题成为混凝土工作者的一个难题,它与当地的原材料有关,与各地的气候、环境条件有关,还涉及到水泥化学、高分子材料学、表面物理化学和电化学等多方面的知识。

下面介绍近两年山东高速项目在使用GQ牌聚羧酸系减水剂过程中遇到的几个小问题以及解决思路。

掺量与各种材料的适应性敏感,最佳掺量不易把握,生产上难控制。外加剂掺量会随砂石、水泥以及各种混凝土掺合料的波动而产生波动,外加剂掺量在混凝土实际生产过程中不是一成不变。其中比较常见的影响外加剂掺量的因素有下面几点:

(1)机制砂的颗粒级配、石粉含量、含泥量等因素影响外加剂掺量

(2)水泥方面的因素:矿物成分、碱含量、掺合料、细度、助磨剂等均对水泥与羧酸外加剂的相容性产生影响。

(3)粉煤灰:粉煤灰的烧失量、细度、需水量等也严重影响外加剂掺量。

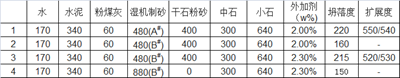

通过下面几组实验数据可以看出机制砂质量对外加剂掺量的影响供参考。

各种机制砂技术指标:

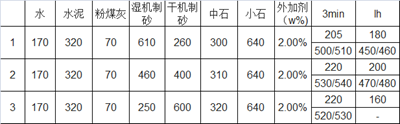

试验结果:

备注:A#为干净机制砂;B#为脏差机制砂;干机制砂为C#干石粉砂(石粉含量11.2%)。

通过上述实验数据可以发现,机制砂含泥量和亚甲蓝值对外加剂掺量影响非常明显。

外加剂掺量随温度变化敏感性

外界温度的高低直接影响水泥水化速度,从而决定了混凝土坍落度经时损失受温度影响。气温偏高会造成坍落度损失过快;而温度过低又会造成凝结时间延长影响施工进度。同一季节白天、晚上外加剂掺量变化不会超过0.1的掺量,如果白天与晚上掺量变化太大,主要考虑因素还是原材料变化导致。

机制砂细度、含泥量对外加剂的影响

(1)含泥量严重影响外加剂的掺量,具体影响结果参考问题1实验数据

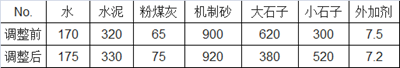

(2)水洗机制砂普遍偏粗颗粒级配不好,造成和易性差,调整过程应为适当提高胶凝材料的情况下降低石子总用量和大石子所占的比例。

具体调整实例如下所示:

原材

水泥;中联水泥P.C42.5。

粉煤灰:山东某发电厂II级。

机制砂:水洗的湿机制砂细度模数3.9左右。

外加剂:聚羧酸减水剂-GQ201。

机制砂含气量不容易引入,造成混凝土含气量偏低机制砂不容易引入稳定的气泡是由于机制砂为多棱角、片状颗粒造成的。在强制性机械搅拌过程中不容易形成稳定的微小气泡。GQ201聚羧酸系本身具有一定的引气效果,另外引气剂(高强自配)具有较好的引气效果,通过引入分布均匀,稳定而且封闭的微小气泡,极大的改善了混凝土的和易性,显著提高混凝土流动性能,减少混凝土离析泌水现象的发生。客户可以通过具体实验确定引气剂的掺量,推荐掺量(0.3%〜0.5%)。干、湿机制砂的搭配比例对外加剂的影响

水洗的湿机制砂比较干净但普遍偏粗、细颗粒缺失、颗粒级配不好,而干机制砂未经过水洗,石粉含量高,对聚羧酸外加剂产生一定吸附,影响外加剂减水效果的发挥,外加剂掺量会提高,而且当混凝土强度等级较低、胶凝材料不足的情况下,过多的掺加石粉含量高的干石粉砂,还容易发生混凝土脱模后出现“浮灰”现象。而采用两种砂搭配使用可以在一定程度上取长补短、相互补充,但是至于什么样的搭配比例最合适,需要根据生产和试验的实际情况来调整。

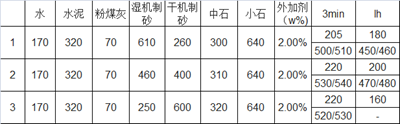

下面给出一组山东高速的试验数据,供参考:

结论:此实验干石粉砂石粉含量较高(11.2%),但亚甲蓝值不高(1.25)。石粉含量的增加降低了砂总体细度模数,提高混凝土和易性,但影响混凝土的经时损失。

混凝土黏度大,不容易泵送施工,不好收面

外加剂掺量偏高,用水量偏低,混凝土黏度会增加,并易产生后期坍落度“返大”的现象,不易泵送。所以在保证混凝土合理用水量和外加剂掺量,不要刻意降低用水量或外加剂掺量。另外应该注意的是胶凝材料或者石粉等其他的细粉颗粒多,也会造成混凝土黏度偏大,影响施工。

返大

混凝土出机状态良好,经时后坍落度变大后增,这种现象的发生主要应该考虑以下几个方面的原因:

(1) 外加剂混凝土外加剂中缓凝成分过多,或其中一种聚羧酸缓释作用过于强烈,混凝土易于在一段时间后产生泌水,直接导致混凝土后期坍落度增长或更严重至其离淅,产生明显的滞后返大现象(此现象易于在气候变化或胶凝材料需水量减小的情况下出现)。解决方法:调整外加剂组份,减少缓释组分用量。

(2) 混凝土强度等级的影响在混凝土中,高强度等级易于发生滞后现象,主要原因是高强度等级中胶凝材料比例较大,混凝土外加剂在掺加比例高的情况下分散较慢,在没有充分搅拌的情况下,一般生产中容易判断为外加剂掺量不够,这样容易超量加入外加剂,产生滞后现象。解决办法:保证水灰比,生产时适当延长搅拌时间。

(3)砂的影响在生产中,砂偏粗容易产生滞后现象。此现象主要是混凝中由于砂偏粗,导致混凝土中浆体包裹不住石子,混凝土在生产及运输中处于运动状态时,表面上看效果不错,可经过压力泵送或浇筑完成后,会有明显的石子沉降、跑浆的现象,我们可以归为滞后现象。解决办法:适量加入较小细度模数的砂,调整配合比或适量提高混凝土含气量,改变混凝土和易性。另外,混凝土状态不能只看动态,也要注意静态。应取适量混凝土静置一段时间后再观察,如有泌水、跑浆等问题应及时调整。

总之,要解决好聚羧酸系高性能减水剂使用过程中遇到的各种问题需要原材料供应商、外加剂厂和商品混凝土生产企业共同解决。首先我们必须认识到无论何种外加剂都存在适应性的问题;其次要在多次试验的基础上,针对不同的原材料来复配调整外加剂配方和确定外加剂的掺量,最后还必须在混凝土生产施工过程中进一步跟进优化和调整。加强各种原材料进厂控制,是控制好混凝土质量的头等大事!(仅供参考,纯属个人观点,欢迎各位交流学习)